پلی اتیلن , نتایج آزمایش پلی اتیلن۳۸۴۰ پتروشیمی تبریز در مخزن و تانکر پلاستیکی

اولین کنفرانس پتروشیمی ایران

بررسی مقاومت شیمیایی قطعات ساخته شده از پلی اتیلن۳۸۴۰ پتروشیمی تبریز

جهت دریافت نسخه پی دی اف این مقاله اینجا کلیک کنید

چکیده :

با هدف مشخص شدن محدوده کاربرد عملی، اثر مواد شیمیایی مختلف بر پلی اتیلن۳۸۴۰ سنگین مورد بررسی قرار گرفت و حد مجاز زمان تماس پلی اتیلن گرید قالبگیری چرخشی با آنها در شرایط دمایی مختلف برای دسته های گوناگون مواد شیمیایی مشخص شد. شناخت اثرات مواد شیمیایی بر ظرف نگه دارنده آنها در پیش بینی تولید و کاربرد آنها و همچنین ایمنی استفاده از قطعات پلاستیکی موثر است. ترکیبهای صنعتی و مصرفی متداول برای ذخیره شدن در تانکهای ساخته شده از پلی اتیلن۳۸۴۰ به روش قالبگیری چرخشی مانند مواد شوینده، مواد سوختی، روغن ها و برخی مواد خوراکی در شرایط تست میدانی با نمونه های ساخته شده در شرایط فرایندی مختلف با فرایند قالبگیری چرخشی که مخزن آب پلی اتیلنی را با این روش تولید میکنند قرار گرفتند و با اندازه گیری مقاومت ضربه نمونه های قرار گرفته در شرایط گوناگون اثر این مواد بر استحکام قطعات ساخته شده به این روش، و نیز اثر شرایط فرایندی تولید تانک بر مقاومت شیمیایی آن بدست آمد. از آنجا که بر خلاف حالت واقعی، دو طرف نمونه ها در مواد شیمیایی مذکور غوطه ور می شوند، نتایج به دست آمده قابل استفاده در حالت عملی است. نتایج این تحقیق نشان دادند که قطعات مورد نظر به غیر از اسید نیتریک در برابر اغلب مواد صنعتی و شیمیایی که معمولا نیاز به ذخیره کردن آنها می باشد مقاوم است ولی بازه های زمانی مختلفی برای نگهداری آنها پیشنهاد می شود.

مقدمه:

در چندین دهه گذشته با مکانیزه شدن صنعت، کشاورزی و دامداری و همچنین گسترش فعالیت های انسانها، نیاز به نگهداری و حمل و نقل انواع مواد خوراکی و صنعتی ازدیاد یافته است . در این میان نگهداری و جابجا کردن سیالها کاری دشوارتر است و در این رابطه می بایست جنبه های مختلفی را مدنظر قرار داد . تانکر های گوناگونی از جنسهای مختلف و با اشکال گوناگون با این منظور مورد استفاده قرار می گیرند. در سالهای اخیر استفاده از تانکر از جنس پلیمر که عمدتاً مخازن پلی اتیلنی می باشند به دلیل وزن کم آنها و قابلیت شکل گیری به صورتهای پیچیده و با انواع اندازه ها و رنگها رونق فراوانی یافته و در بسیاری موارد بازار سایر رقبای خود را به کلی از بین برده است . این تانکها برای ذخیره و حمل و نقل انواع آبهای آشامیدنی ( مخزن سه لایه) و … و همچنین مخازن یک لایه برای نگهداری و حمل مواد شیمیایی صنعتی، روغنهای صنعتی و خوراکی، انواع سوخت ها، آب میوه و سایر مواد خوراکی و مواد شوینده به کار می روند و عمدتاً با فرایند قالبگیری چرخشی ساخته می شوند. تولید می شوند که به آنها مقادیری افزودنیهای پایدارکننده LLDPE یا HDPE به طور تخمینی ۹۸ درصد این تانکر ها از

حرارتی، نوری یا رنگ اضافه می شود.

یکی از سوالات و ابهامات اساسی در استفاده از تانکها با هر جنس، این است که آیا نگهداری یک ماده بخصوص در آنها امکان پذیر است یا نه؟ این سوال در زوایای مختلف شامل بررسیهایی از قبیل اینکه آیا موادی که تانک ها با آن ساخته می شوند بر جنبه های بهداشتی و خوراکی مایع ذخیره شده تأثیر دارند یا نه و اینکه آیا خود بدنه مخزن در برابر آن مواد مقاومت دارد (مقاومت شیمیایی مخزن) و نیز زمان ایمن نگهداری یک سیال در آن میشود.

در ایران پلیمر اصلی که برای ساختن قطعات قالبگیری چرخشی استفاده می شود گریدهای ۲۸۴۰ و ۳۸۴۰ پتروشیمی تبریز و اراک می باشند و با و جود مقاومت شیمیایی خوب پلی اتیلن صنایع تولید کننده این تانکها همواره در هنگام گرفتن سفارش فروش

.[ برای ذخیره مواد جدید که قبلاً بصورت عملی تست نشده اند دچار ابهام می شوند.[ ۱ ] پتروشیمی تبریز در برابر انواع موادی HDPE برای حل این مشکل این کار با هدف بدست آوردن مقاومت شیمیایی ۳۸۴۰ که به نوعی در تماس با محصولات نهایی خواهند بود انجام شده است . به این منظور با بررسی دقیق منابع اطلاعاتی موجود در رابطه تا حد زیادی محدود ههای مقاومت شیمیایی بصورت تئوری بدست آمد. HDPE با شناسایی پایداری پلیمر در مرحله بعدی می بایست بر ای یکسری از مواد شیمیایی متداول و ترکیبی، که اطلاعات آن در منابع ذکر شده یافته نشده است، محدوده مقاومت شیمیایی با آزمایش عملی بدست می آمد که برای این منظور پس از مشخص شدن استاندارد اینگونه تست ها و روش انجام کار، مقاومت شیمیایی مواد ۳۸۴۰ در برابر گازوئیل، ص ابون دستشویی، روغن صنعتی هیدرولیک، اسید نیتریک، سفید کننده صنعتی و ضد یخ دیزل و …. که در صنایع مختلف از جمله متداولترین مایعات مورد استفاده با میزان مصرف زیاد هستند مورد آزمایش قرار گرفت و اثر زمان تماس با ماده شیمیایی مخرب بر خواص مکانیکی پلی اتیلن نیز بدست آمد . در بخش دیگری از این تحقیق اثر شرایط فرایندی (دمای قالبگیری ) بر مقاومت شیمیایی قطعات شکل گیری شده در مقیاس صنعتی مورد آزمایش قرار گرفت.

مواد و تجهیزات:

تولیدی پتروشیمی تبریز بود. سایر مواد و ترکیب های شیمیایی HDPE 3840 UA ماده پلیمری استفاده شده پلی اتیلن گرید

مورد استفاده در این تحقیق بصورت زیر می باشند:

اسید نیتریک دودزا ( ۹۹ %) مرک، برش نفتی گازوئیل پالایشگاه تهران، صابون مایع شرکت پاکشو، سفید کننده گلرنگ مصرف خانگی، ضدیخ صنعتی شرکت نفت بهران (دارای نقطه انجماد ۳۴ – درجه سانتیگراد و ن قطه جوش ۱۰۸ درجه ، روغن روان کننده ۴۶ ، آب دریا (آب شور با املاح معدنی دریای خزر )، مخزن آب لیموترش شرکت آبلیموی مجید، استون صنعتی، صنعتی هیدرولیک ۴۶h)

تجهیزات و روش تهیه نمونه ها:

که طبق تحقیقات به عمل آمده، پس از آب بیشترین کاربرد NaoH محلول اوره پتروشیمی رازی در آب، روغن سویا و سود

نگهداری و حمل و نقل توسط اینگونه تانکها یا وانها را دارا م یباشند.

-۲-۲ تجهیزات و روش تهیه نمونه ها:

از درون قطعات قالبگیری شده (به روش قالبگیری ISO نمونه های مناسب برای تست ضربه آیزود طبق استاندارد ۱۸۰

ایتالیا مدل ۶۹۵۸ ناچ استاندارد این تست بر Ceast چرخشی) در دمای ۲۱۰ درجه سانتیگراد بریده شدند و توسط دستگاه ناچ زنی

روی نمونه ها زده شد . این نمونه ها پس از علامت گذاری توزین شدند و ابعاد آنها نیز به دقت اندازه گیری شد . ۵ نمونه مشخص در

زمانهای ۱۴۴ ساعت، ۴۰۰ ساعت و ۷۱۲ ساعت در محلولهای ذکر شده در فوق در دماهای آزمایشگ اه که تقریباً شرایط نگهداری و

برای آنها برقرار شد. نمونه ها پس از زمان مقرر، ASTM D543- حمل و نقل تانکها نیز م یباشد غوطه ور شدند و شرایط آزمایش ۹۵

از محلول خارج شده و پس از خشک شدن برای تعیین مقدار احتمالی تغییر وزن و ابعاد که نشانه هایی از تخریب شیمیایی

می باشند دوباره توزین و اندازه گیری ابعادی شدند و سپس برای اندازه گیری میزان تغییر مقاومت ضربه به عنوان یکی از مهمترین

پارامترهای مکانیکی تانکر پلاستیکی، توسط دستگاه ضربه پاندولی مدل ۶۹۵۱ تحت تست آیزود مطابق استاندارد iso 180 قرار گرفتند.

نتایج :

اندازه گیری ابعادی نمونه ها قبل و بعد از آزمایشها نشان دادند که تغییر قابل ملاحظه ای نخواهیم داشت و بنابراین مشکل

خاصی از این نظر برای مخازن پلی اتیلنی نگهدارنده یا انتقال دهنده مواد شیمیایی نخواهیم داشت . ترکیبهای مورد استفاده نیز

هیچکدام در شمار حلالهای این پلیمر ( پلی اتیلن۳۸۴۰ ) قرار ندارند چرا که حل شدن و تورم، مکانیزمهای اصلی تغییر ابعاد قطعه می باشد و در

صورت وجود تورم نیز تغییر ابعادی بسیار ناچیز خواهد بود.

پلیمر را فراهم ساخت . هر نمونه پس از غوطه ور شدن تا زمان معلوم، خشک شده و بلافاصله اندازه گیری وزن گردیده و برای تست

ضربه آماده سازی شد. برای زمانهای بعدی از نمونه دیگری با وزن اولیه مشابه ولی زمان غوطه وری متفاوت استفاده گردید.

نتایج نشان دهنده بالا رفتن جزئی وزن در زمانهای اولیه غوطه وری برای تمام ترکیبها بود که دلیل آن نفوذ محلول به داخل

نمونه پلی اتیلن۳۸۴۰ به میزان کم است . این افزایش وزن با نرخ بسیار کم برای ترکیبهای روغنی و سوختی ادامه می یابد و برای ترکیبهای

اسیدی و با زی در زمانهای انتهایی دچار افت می شود که دلیل آن احتمالا تخریب مولکولهای سطحی و خورده شدن آن در محیط

مهاجم است . هر چه قدرت خورندگی ماده شیمیایی بیشتر باشد، زمان شروع افت وزن نیز پایین تر می آید این مسئله به وضوح در

مورد اسید نیتریک مشخ ص است . به طور کلی و در دیدگاه عملی و ماکروسکوپیک این تغییرات قابل اغماض هستند و تاثیر خاصی

نخواهند داشت چرا که برای خورنده ترین محیط نیز که اسید نیتریک می باشد، با برونیابی، زمانی بالاتر از دو سال برای کاهش

وزن و نازک شدن دیواره های تانک به حدی که بتوان به آن تخریب گفت مورد نیاز است.

نتایج تست ضربه نمونه های اصلی و غوطه ور شده در زمانهای مختلف در جدول( ۲) آورده شده است.

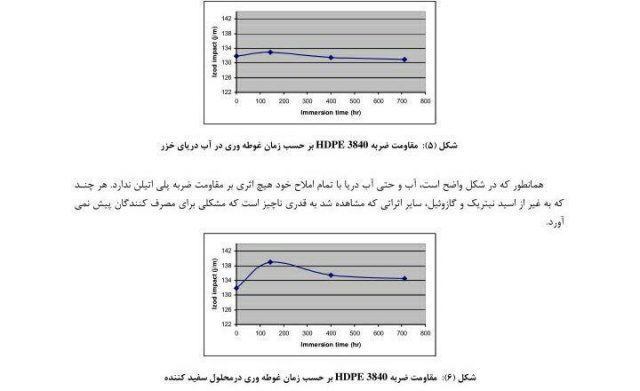

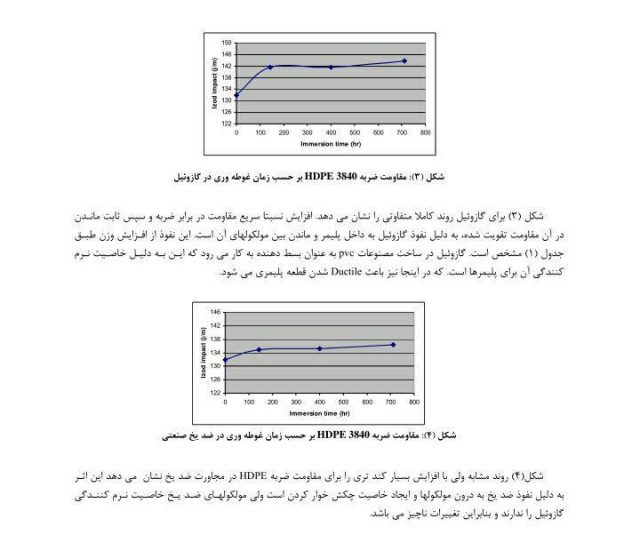

مقاومت ضربه در زمانهای اولیه تماس و پس از آن کاهش و سپس ثابت شدن مقاومت را نشان می دهد . افزایش اولیه می تواند

مانند گازوئیل و ضد یخ به دلیل نفوذ مولکولهای سفید کننده به داخل پلیمر رخ دهد ولی کاهش مقاومت ضربه پس از مدتی

نشاندهنده تخریب بسیار ناچیز پلیمر است که البته به علت نرخ کاهش بسیار کم و کند شونده می توان از آن صرفنظر کرد.

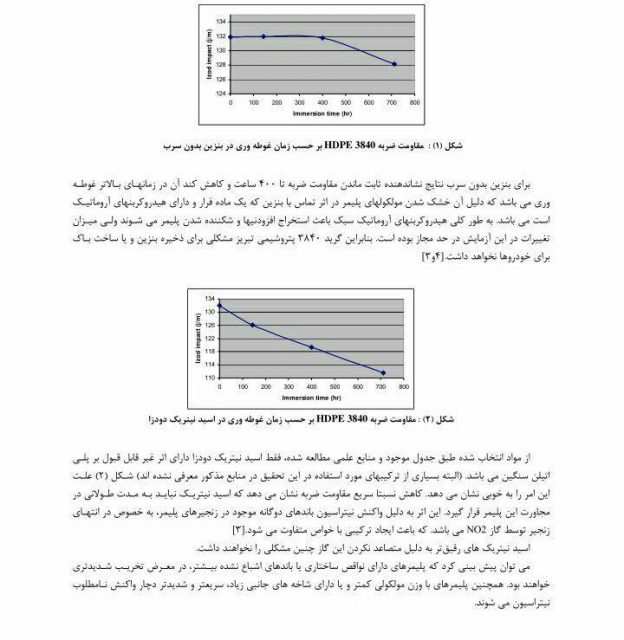

قالبگیری صورت گرفت و نمونه های تست از این قطعات تهیه شد و در محلول اسید نیتریک دودزا مطابق روند آزمایشات گذشته

غوطه ور گ ردید پس از اندازه گیری مقاومت ضربه این نمونه ها مشخص شد که برای دستیابی به خواص بهتر، بایستی قالبگیری در

۲۱۰۰ می باشد . همانطور که از نمودار شکل ۸ c دمای بهینه ای انجام گردد که در مورد پلیمر مورد بررسی، این دمای بهینه

پیداست برای تمام زمانهای مورد بررسی در زمانهای اولیه غوطه وری خواص تقریبا یکسانی مشاهده می شود اما با گذشت زمان

دیده می شود که روند تخریب برای دماهای ۲۲۰ و ۱۹۵ سریعتر است و برای دمای ۲۷۰ بسیار شدید می شود . می توان گفت علت

این امر اینست که برای دماهای پایینتر ( ۱۹۵ ) پلیمر به خوبی ذوب نمی شود و و یسکوزیته آن به اندازه کافی برای ایجاد پوشش

یکنواخت در داخل قالب پایین نیست و وجود گرانولهایی که به خوبی ذوب نشده اند سبب تمرکز تنش و افت خواص می گردد .

( همچنین ویسکوزیته خیلی بالا سبب می شود که هوای بیشتری در داخل قطعه نهایی حبس شود . اما برای دماهای بالا نیز ( ۲۷۰

به سبب تخریب زنجیره های پلیمر و افزایش نقاط انتهایی در محصول، مشاهده می شود که مقاومت پلیمر در برابر مواد خورنده

باگذشت زمان به شدت افت می کند.

نتیجه گیری:

از بررسی نمودارها و نتایج بدست آمده از تست ها، می توان به بیان جمع بندی های زیر پرداخت

تغییر در ابعاد نمونه ها پس از غوطه وری بسیار ناچیز می باشد و استفاده از پلی اتیلن۳۸۴۰ برای کاربرد مورد نظر این تحقیق

بدون مشکل می باشد.

بجز اسید نیتریک تغییرات وزن از دیدگاه ماکروسکوپیک برای همه ترکیبات مورد بررسی قابل چشم پوشی است

هیدروکربنهای آروماتیک سبک همچون بنزین باعث استخراج افزودنیها و شکننده شدن پلیمر می شوند ولی میزان تغییرات

در این آزمایش در حد مجاز بوده است.

کردن، سبب افزایش مقاومت ضربه می گردند اما Ductile گازوئیل و ضد یخ به دلیل نفوذ به درون مولکولها و ایجاد خاصیت

این اثر در مورد گازوئیل بارزتر می باشد.

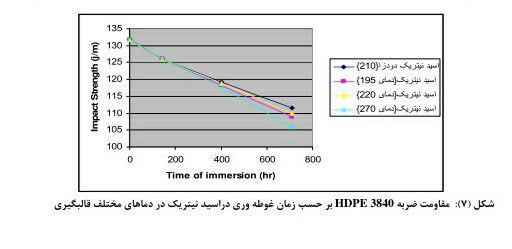

آب و حتی آب دریا با تمام املاح خود هیچ اثری بر مقاومت ضربه مخزن پلی اتیلن ندارد.

اثر اسید نیتریک دودزا بر پلی اتیلن سنگین غیر قابل قبول می باشد و نباید به مدت طولانی در مجاورت این پلیمر قرار گیرد.

۲۱۰۰ می باشد. در دماهای پایین به سبب نداشتن ذوب کامل و c دمای بهینه قالبگیری در مورد پلیمر مورد بررسی حدود

در دماهای بالاتر به دلیل تخریب زنجیرهای پلیمر، خواص ضعیف تری مشاهده می گردد.

جهت دریافت نسخه پی دی اف این مقاله اینجا کلیک کنید

مراجع:

-۱ علی شریف پاکدامن، بررسی خواص، کیفیت و شرایط شکل دهی پلیاتیلن۳۸۴۰ قالبگیری چرخشی تولید پتروشیمی تبریز و مقایسه آن با رقبا،

شرکت پژوهش و فناوری پتروشیمی، ۱۳۸۴

-۲ جی ای بریدسون، ترجمه حسین امیدیان، مواد پلاستیک، مرکز نشر دانشگاهی،

۳- Barid, R.J., “Industrial plastics, basic chemistry, major resins”, ۱۹۸۶٫ https://www.polynovin.com

۴- Andrew J. Peacock, A.J., “Handbook of polyethylene, structures, properties and applications”, ۲۰۰۰٫

۵- Kenneth M. Pruett, Chemical resistance guide for plastics, British library, 2000.

۶- Vishu, S., “Handbook of plastic testing technology” , ۱۹۸۴٫

۷- Wright, D.C., “Environmental Stress Cracking of Plastics”, Rapra Technology

0 comments